Bugatti напечатали самый большой в мире тормозной суппорт на 3Д Принтере.

3D Печать в течение многих лет сопровождает автомобильную промышленность. В течение большей части этого периода его использование в основном ограничивалось быстрым прототипом. Но последние годы многие производители стали создавать готовые, функциональные запчасти и элементы. Однако это относится прежде всего к эксклюзивным брендам, таким как Bugatti, которые хвастались своими собственными напечатанными на 3Д принтере тормозными суппортами для своей последней модели Chiron.

Bugatti — французский бренд роскошных спортивных автомобилей, принадлежащих группе Volkswagen, которые считаются одними из самых быстрых и дорогих в мире. Премьера Chiron произошла в 2016 году, модель является прямым наследником знакового Veyron. Используемый в нем 8-литровый W16 имеет мощность 1500 л.с., достигнутую при 6700 об / мин и крутящий момент 1600 Нм в диапазоне 2000-6000 об / мин.

Для того, чтобы использовать такую мощность, необходима чрезвычайно эффективная тормозная система и это то, что характеризует Chiron. Его тормоза считаются самыми сильными в мире. Однако для дальнейшего повышения их производительности с использованием технологии 3D печати был разработан и изготовлен новый тип суппорта.

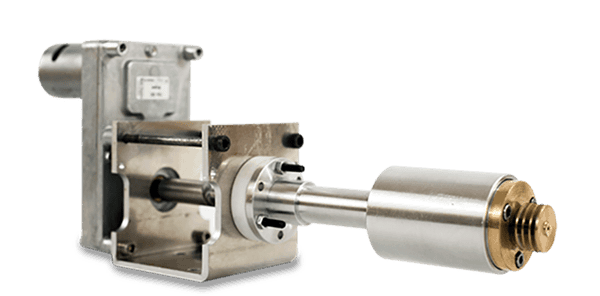

Главное в проекте заключалось в уменьшении веса используемого до сих пор зажима. Оригинальная модель сделана из алюминия, а в этот раз она была напечатана из титана. Отвечает за трехмерную печать Немецкая типография Laser Zentrum Nord . Разработанный зажим является самым крупным, изготовленным для этого типа серийно выпускаемых автомобилей. В его внешней части имеется восемь титановых поршней и шесть с другой стороны. Операции, связанные с процессом 3D-печати из титана упомянутого элемента, позволили уменьшить его массу с 4,9 кг до 2,9 кг. Зажим способен выдерживать давление 125 кг на один миллиметр. 3Д Печать элемента составляет около 45 часов и состоит из 2213 слоев, свариваемых при 700 ° C с 400 Вт лазерами.

По словам начальника отдела технологий Bugatti Фрэнка Гоцке, технологическое развитие их автомобилей — это бесконечный процесс, а трехмерная печать — это самый быстрый способ тестирования новых концепций и материалов.