Volvo Group использует 3Д Печать для производства коммерческих автомобилей

AB Volvo, шведский производитель коммерческих автомобилей, уже в течение трех лет постепенно внедряет трехмерную печать на своих заводах для улучшения различных процессов. В 2015 году началась 3д печать специальных инструментов, облегчающих сборку двигателей, а год назад на одной из шведских фабрик концерна появился принтер для производства песчаных литых форм. Инженеры компании также разработали прототип двигателя, выполненного с использованием металлической печати.

Теперь AB Volvo анонсировала новую программу по выпуску запасных частей с использованием трехмерной печати.

Бренд Volvo, вероятно, ассоциируется у большинством людей с угловатыми автомобилями или даже просто с легковыми автомобилями. Производство таких продуктов осуществляется компанией Volvo Car Corporation, которая является компанией, принадлежащей к китайской группе Geely. До 1999 года она был частью шведского концерна AB Volvo ( Aktiebolaget Volvo ), который все еще работает, но больше не участвует в производстве легковых автомобилей. В настоящее время AB Volvo является одним из ведущих мировых производителей грузовых автомобилей, автобусов, строительной техники, сельскохозяйственной техники и, в целом, тяжелого оборудования. Компания производит не только транспортные средства под своим логотипом, но AB Volvo включает в себя American Mack и французский Renault Trucks.

Именно на французской фабрике в Лионе в 2015 году появился принтер Stratasys для производства специализированных инструментов из ABS . Сообщалось, что 3D-принтер стал неоценимой помощью на заводе по производству двигателей. Различные ручки, опоры или зажимы могут быть сделаны по технологий 3Д печати. И это намного быстрее и в сто раз дешевле чем производство из металла.

В прошлом году на шведском заводе в Сковде появился 3D-принтер для производства пресс-форм из песка . Последующие трех миллиметровые слои пресс-форм печатаются путем склеивания крупиц песка с клеем. Сотрудники приняли новое оборудование с большим энтузиазмом (по крайней мере, по шведским стандартам), поскольку это экономит время и затраты на изготовление прототипов и дает инженерам совершенно новые возможности. Как правило, для Скандинавии важным аспектом работы с песочным принтером в AB Volvo является сокращение потребления сырья и использование экологически чистых адгезивов.

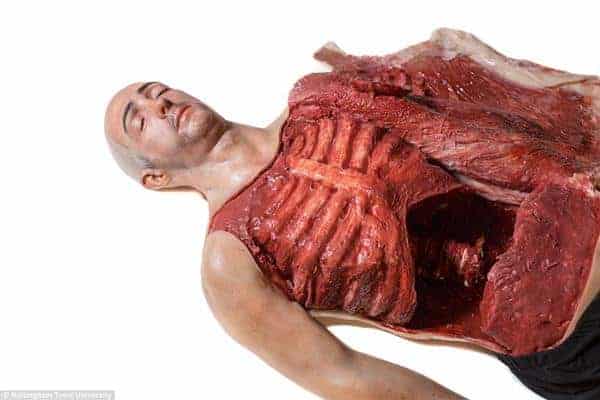

Также в 2017 году, опять же в Лионе были представлены возможности 3D-печати металла, создав прототип (полностью функциональный) движок .

Он был смоделирован на четырехцилиндровом двигателе Renault Diesel — DTI 5 (что, конечно же, соответствует последнему стандарту Euro 6). Благодаря 3D-печати нам удалось уменьшить массу двигателя примерно на 25% и уменьшить количество элементов на 200 (то есть примерно на 25%).

Недавно Volvo Construction Equipment, подразделение, занимающееся производством строительной и горной техники, внедрило трехмерную печать в качестве альтернативы традиционным методам производства пластиковых деталей. Специализированные машины очень часто работают в течение нескольких десятилетий и выпускаются в небольших сериях, поэтому трехмерная печать — это экономичный способ изготовления запасных частей. Дополнительные преимущества ускоряют поставку новых компонентов и не требуют их хранения.

Как правило, печатаются внутренние фитинги и сегменты вентиляционных каналов, а технические рисунки и 3D-модели используются для воспроизведения деталей. Замены с 3D-принтера проходят тщательное тестирование и не уступают качеству исходных деталей. Предложение в настоящее время ограничено элементами из термопластов, но компания рассматривает возможность расширения его с помощью пространственно отпечатанных деталей из металла.